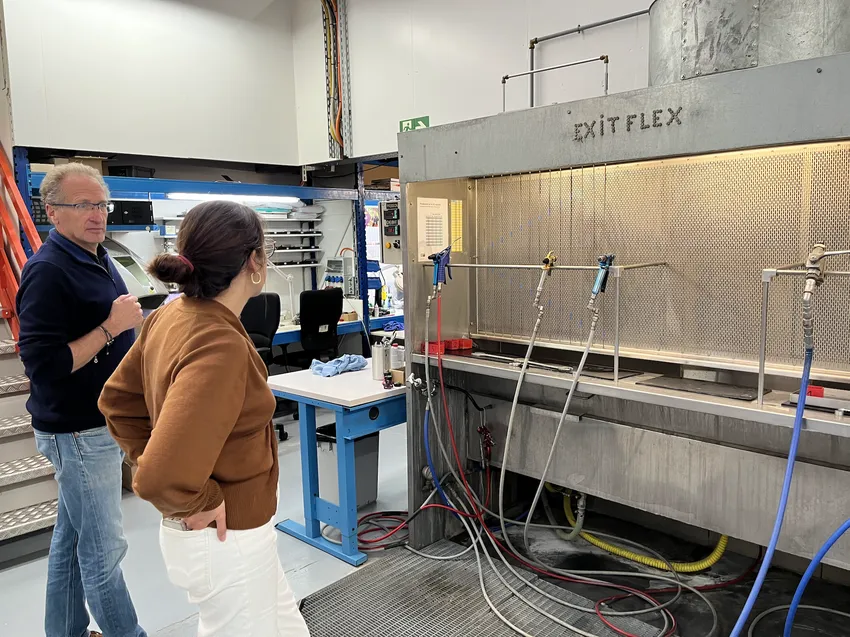

Claude Wieland, Exitflex est une PME vaudoise qui fait partie du groupe indien Polyhose India Pvt Ltd depuis 2009. Quelle est la place du développement durable chez vous ?

Nous avons une grande indépendance dans nos activités et avons toujours cherché à optimiser les processus sur le long terme depuis quelque temps. Nos déchets (inserts en carbure de tungstène) de production retournent chez nos fournisseurs depuis longtemps, alors nous avions commencé avec un projet d’optimisation des emballages qui étaient à l’époque fabriqués aux Etats-Unis. Cela nous a demandé un investissement important au niveau du temps, mais notre emballage actuel est plus petit, personnalisable et fabriqué en Suisse en PET recyclable. Son impact environnemental est réduit par sa taille, l’utilisation des ressources et des transports réduits.

Vous étiez donc déjà convaincu par le développement durable avant d’adhérer à La Fabrique Circulaire. Quel a été pour vous la motivation de vous investir dans La Fabrique Circulaire ?

L’impact positif du nouvel emballage nous a encouragé à aller plus loin et La Fabrique Circulaire est venue au bon moment. Dans une PME, on a toujours un peu « la tête dans le guidon » et La Fabrique Circulaire nous a permis de faire une analyse à 360 degrés.

Quel a été votre chemin vers l’économie circulaire ?

Grâce à l’analyse à 360 degrés, nous avons pu nous positionner. Nous avons quantifié l’empreinte carbone d’une de nos buses de pulvérisation industrielle et de son emballage, et identifier des scénarios pour diminuer cet impact et lancer une démarche d’éco-conception avec nos fournisseurs. Nous connaissons maintenant aussi les différents leviers : diminuer le volume de la matière, s’approvisionner en matériaux à moindre impact, par exemple en identifiant des matières équivalentes mais recyclées, optimiser la logistique, ou encore, faciliter la gestion en fin de vie. D’après les différents scénarios et en fonction des choix techniques qui seront effectués, nous avons un potentiel de réduction des émissions de GES entre -30% et -55% sur le produit étudié et son emballage, ce qui est assez conséquent.

En tant que PME, nous avons pu nous familiariser avec les principes opérationnels de l’écoconception et sa méthodologie. Nous disposons donc d’outils pour adopter les bons réflexes et nous poser les bonnes questions.

Est-ce que vous avez constaté des bénéfices supplémentaires, en dehors des produits ?

En tant que PME, nous avons pu nous familiariser avec les principes opérationnels de l’écoconception et sa méthodologie. Nous disposons donc d’outils pour adopter les bons réflexes et nous poser les bonnes questions.